Electrificación en Castellón: el futuro de la industria cerámica

Hasta ahora, el sector de las baldosas cerámicas se consideraba como uno de los más difíciles de electrificar. Sin embargo, la transición a hornos eléctricos, una tecnología surgida en el corazón cerámico de Castellón, que es la provincia que concentra cerca del 94% de la industria, no solo es una oportunidad para reducir significativamente las emisiones de CO2, sino también para mantener la competitividad y mejorar la calidad del producto.

La industria cerámica de Castellón es un pilar fundamental para la economía valenciana y española. En 2024, la producción de baldosas en España fue de 416 millones de metros cuadrados, alcanzando un valor de 4.819 millones de euros, según datos de la Asociación Española de Fabricantes de Azulejos y Pavimentos Cerámicos (ASCER). Cerca del 94% de esta producción de baldosas tiene como origen Castellón, provincia en la que se ubica el 80% de las fábricas del sector.

La revolución de la cerámica en Castellón: electrificación y futuro sostenible

La dependencia del gas natural para la cocción de las baldosas sigue siendo un desafío de primer nivel en términos de competitividad y sostenibilidad para el sector de la cerámica. El gas representa aproximadamente el 20% del coste sobre las ventas, con un consumo de más de 12 teravatios-hora al año (Twh/año). Para ponerlo en contexto: esto hace que Castellón sea la provincia con mayor consumo de gas natural industrial de España, con un 7%.

La transición a hornos eléctricos ofrece una solución viable para reducir estas emisiones, manteniendo la competitividad y mejorando la calidad del producto. Los hornos eléctricos son más eficientes, flexibles y fiables, y permiten un mejor control de la temperatura, lo que resulta en una mayor uniformidad y calidad del producto final.

Esta tecnología se ha desarrollado en la propia provincia de Castellón, lo que supone una oportunidad para la Comunidad Valenciana y para España al situarla en la vanguardia en la fabricación de una nueva generación de equipos y al impulsar la electrificación de la industria cerámica en Castellón.

El proceso de fabricación de baldosas cerámicas

El proceso de fabricación de baldosas cerámicas

La fabricación de baldosas implica varias etapas clave.

Las enumeramos debajo:

Preparación de composición y materias primas.

Conformado y prensado de la pieza.

Secado para eliminar la humedad y aumentar su resistencia mecánica.

Diseño, esmaltado y decoración.

Cocción de las piezas en el horno.

Reducción del consumo de energía.

Pavimento o revestimento.

Clasificación y embalaje.

El proceso de hornos eléctricos para la industria cerámica en Castellón: ventajas y datos clave sobre la fabricación de baldosas cerámicas

Del consumo energético total en la cadena de producción de baldosas cerámicas, el 90% es consumo térmico, siendo el reparto por proceso: cocción (55%), atomización (36%) y secado (9%). El 10% restante es consumo eléctrico para procesos mecánicos y de control. Además, hay que añadir la preparación de los esmaltes y colores, fundamentales para el acabado de alta calidad final.

Aunque hay que descarbonizar todas las fases del proceso de producción de azulejos, es en la cocción, al ser la fase con mayor demanda térmica donde se producen más de la mitad de las emisiones. Para ello, el horno eléctrico es, no solo la alternativa más sostenible, sino también la más eficiente: con la electrificación del proceso es posible reducir al 100% las emisiones energéticas directas de CO2 en la etapa de cocción.

La explicación puede parecer simple, y a la vez una genialidad: los hornos eléctricos no necesitan chimenea para gases de combustión, evitando la pérdida de gran cantidad de energía. Además, la cámara de cocción es más reducida, lo que minimiza el aire a calentar y las fugas de calor contribuyendo a su eficiencia. Si le añadimos la mayor flexibilidad, versatilidad y precisión de control de las tecnologías eléctricas, las ventajas de esta nueva tecnología son evidentes.

La industria cerámica de Castellón: motor económico y referente sectorial

La industria cerámica de Castellón, que es el 94% del sector en España, es un pilar fundamental de la economía nacional, representando el 2,7% del PIB industrial del país. La mayoría de los más de 200 productores (con 300 hornos de cocción, 100 atomizadores y más de 500 secaderos) están ubicados en una zona muy concentrada de Castellón.

Por otro lado, la industria de baldosas cerámicas representa el 7% del PIB industrial de la Comunidad Valenciana, y supone más del 28% del total del PIB de la provincia de Castellón. Además, representa el 7% del empleo industrial de la Comunidad Valenciana y el 46% del empleo industrial de la provincia de Castellón.

Por qué la electrificación es clave en Castellón: eficiencia y reducción de emisiones

A la izquierda de la imagen, horno eléctrico para la cocción de baldosas cerámicas. A la derecha, una muestra de baldosa de cerámica.

La electrificación es la alternativa competitiva más viable y rápida para que el azulejo avance en la reducción de emisiones de CO2 y cumpla con los objetivos marcados por la Unión Europea, cuyo primer hito se sitúa en 2030. La instalación de los primeros hornos eléctricos abre el camino de la transición energética en un sector que es fundamental para la economía valenciana y española.

Además, sin competitividad no hay transición energética. En este caso, la competitividad se basa en la mejor eficiencia de los hornos eléctricos. Por una parte, es posible monetizar la esta mejora mediante los Certificados de Ahorro Energético (CAES), que equipararían el coste de estos hornos respecto a su competidor de gas. Por otra parte, el aprovechamiento térmico es aproximadamente 2,5 veces superior: aún con gas fósil más barato, al tener en cuenta el coste de los derechos de emisiones de CO2, la cerámica producida con hornos de cocción usando electricidad renovable será más competitiva.

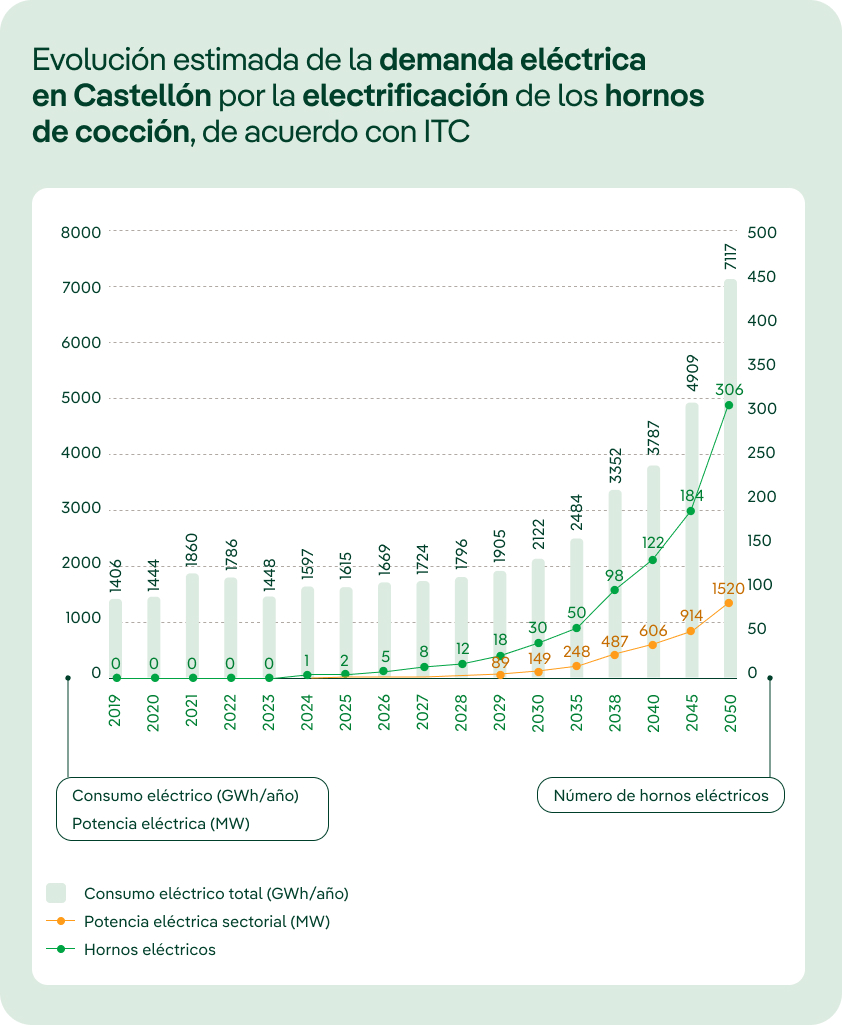

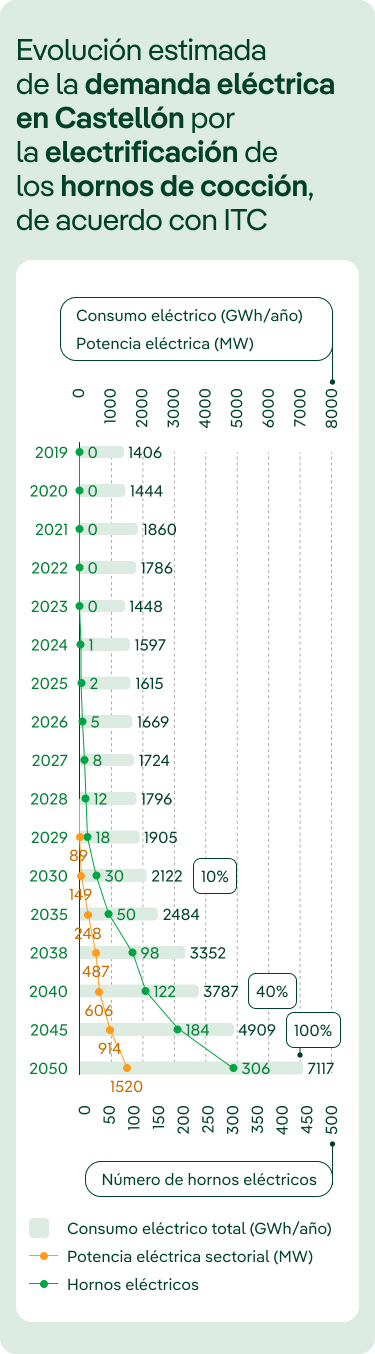

Demanda eléctrica prevista por la electrificación en Castellón

La electrificación de los hornos de cocción en la industria cerámica de Castellón implicará un aumento significativo en la demanda energética del territorio que deberá ser progresivo para llegar a mediados de siglo a tiempo de completar la descarbonización.

Este nuevo modelo requiere no solo una transformación tecnológica dentro de las plantas industriales, sino también una redefinición del sistema eléctrico regional para garantizar un suministro limpio, fiable, flexible y capaz de adaptarse a nuevas curvas de carga. Para ello, anticipar la planificación y ejecución es clave.

El área de Castellón podría registrar un incremento progresivo de la demanda eléctrica de unos 0,5 TWh en 2030 —fecha clave para la entrada de los primeros proyectos industriales — y más de 5 TWh anuales en 2050. Teniendo en cuenta que la demanda eléctrica en 2024 en la Comunidad Valenciana fue de más de 25 TWh, según datos de Red Eléctrica de España (REE), significaría un aumento del 20% sobre los niveles actuales de consumo en la región y, por lo tanto, aún mayores al estar concentrados únicamente en la provincia de Castellón.

En términos de potencia, se estima que el clúster cerámico requerirá una capacidad instalada adicional de entre 1.200 y 1.600 megavatios (MW), en función del perfil operativo de los hornos (carga continua vs. por lotes), la eficiencia térmica lograda y la integración de renovables. Esto es equivalente a la demanda pico de una ciudad como Valencia.

El Instituto de la Cerámica de Castellón (ITC) ha realizado un estudio exhaustivo de los equipos necesarios y ha elaborado diferentes escenarios del ritmo de la transición hacia la cocción eléctrica. De ese informe se desprende que la transición a hornos eléctricos supondrá una modificación sustancial en la topología del sistema eléctrico regional.

Evolución estimada de la demanda eléctrica en Castellón por la electrificación de los hornos de cocción, de acuerdo con ITC

Consumo eléctrico (GWh/año)

Potencia eléctrica (MW)

- 8000

- 7000

- 6000

- 5000

- 4000

- 3000

- 2000

- 1000

- 0

- 2019

- 2020

- 2021

- 2022

- 2023

- 2024

- 2025

- 2026

- 2027

- 2028

- 2029

- 2030

- 2035

- 2038

- 2040

- 2045

- 2050

- 500

- 450

- 400

- 350

- 300

- 250

- 200

- 150

- 100

- 50

- 0

Número de hornos eléctricos

- Consumo eléctrico total (GWh/año)

- Potencia eléctrica sectorial (MW)

- Hornos eléctricos

Desarrollo de la red, necesidades y previsiones de la electrificación industria Castellón

Para garantizar que la red eléctrica pueda soportar este aumento en la demanda, se deben realizar inversiones significativas en infraestructuras. Esto incluye la ampliación de la capacidad de la red, la instalación de nuevos transformadores y la mejora de las líneas de transmisión.

Además, es crucial coordinar estas inversiones con las autoridades locales y las empresas eléctricas para evitar cuellos de botella y asegurar un suministro eléctrico estable y eficiente, dados los tiempos tan elevados necesarios para desarrollar este tipo de infraestructuras.

Cómo Iberdrola España impulsa la transición energética de la cerámica en Castellón y en España

Desde Iberdrola España trabajamos desde hace más de 20 años para que la transición energética actúe como agente tractor clave en la transformación del tejido industrial español y en la recuperación verde de la economía y el empleo.

Contamos con 22.756 MW de capacidad instalada de energía renovable en España al cierre del primer semestre de 2025. En el caso de la Comunidad Valenciana, Iberdrola España gestiona más de 2.000 MW de potencia renovable, con la mayor central de bombeo de Europa, el complejo Cortes-La Muela, como máximo exponente.

También apoyamos la descarbonización del tejido industrial español con colaboraciones como la que llevamos a cabo desde 2021 con Porcelonasa -compañía referente de la industria de la cerámica en la región valenciana- para electrificar sus procesos y reducir sus emisiones de CO2 a la atmósfera. O con iniciativas como la Alianza Q-Cero para la descarbonización de la demanda térmica en España.

Una de las últimas acciones de Q-Cero ha sido la presentación y publicación del estudio ‘Estimación de las necesidades eléctricas del sector cerámico de Castellón para planificar la adecuación de las infraestructuras eléctricas. Informe Público’.

Ayúdanos a mejorar tu experiencia en la web

Otras tribunas de opinión de Iberdrola España